Şu anda birçok mühendislik plastiği mekanik parçalara başarıyla uygulanmış ve iyi sonuçlar elde edilmiştir. Bununla birlikte, mühendislik plastiklerinin enjeksiyonla kalıplanmasının zorluğu nispeten büyüktür, özellikle kalıpta kirlenme meydana gelmeye eğilimlidir. Mühendislik plastiklerinin enjeksiyonla kalıplanması sonrasında kalıp kirlenmesinin nedeni nedir ve bu sorun nasıl çözülür?

1. Kalıp ölçeğinin oluşumu

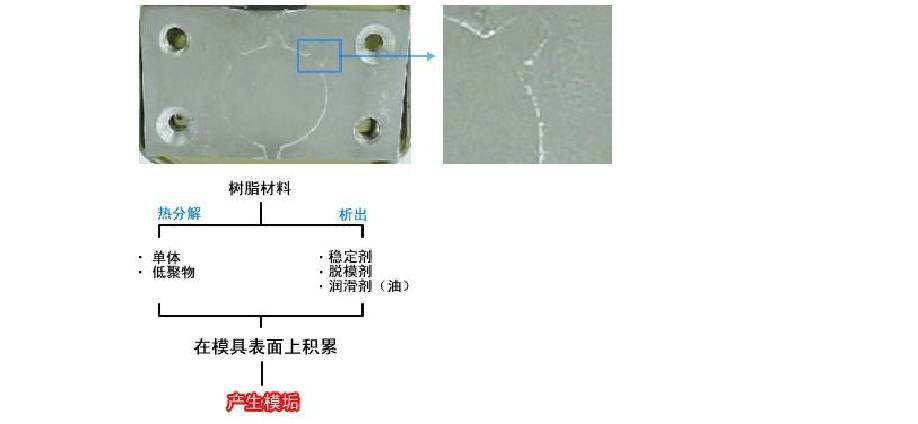

Kalıp kirlenmesi, kalıp yüzeyinde eklentilerin biriktiği bir olguyu ifade eder (aşağıdaki şekle bakın). Kalıp kirlenmesi hemen hemen tüm termoplastiklerin enjeksiyonlu kalıplanması sırasında meydana gelir. Nihai ürünün fonksiyonel gereksinimlerinin ilgili katkı maddeleri (modifiye ediciler, yangın geciktiriciler vb.) ile karıştırılması gerektiğinde, bu katkı maddelerinin kalıplama işlemi sırasında kalıp boşluğunun yüzeyinde kalması muhtemeldir ve küf oluşumuna yol açar. ölçek.

Küf tabakasının oluşmasının başka sebepleri de vardır. En yaygın nedenler aşağıdaki gibidir:

▶Hammaddelerin termal bozunma ürünleri;

▶Enjeksiyon kalıplama sırasında eriyik akışının aşırı kesme kuvveti;

▶Uygunsuz egzoz;

Yukarıdakilerin neden olduğu kalıp kirlenmesi genellikle farklı faktörlerin bir kombinasyonudur ve küflenmeye neyin sebep olduğunu ve bunun nasıl önleneceğini bulmak çok zahmetlidir ve kalıp kirlenmesi ancak birkaç gün sonra oluşacaktır.

2. Kalıp ölçeği çeşitleri

1) Çeşitli katkı maddeleri belirli türde küf birikintileri oluşturur. Yangın geciktirici, yüksek sıcaklıkta reaksiyona girerek ayrışma oluşturacak ve muhtemelen küf ölçekli ürünler üretecektir. Aşırı yüksek sıcaklığın veya aşırı kesme kuvvetinin etkisi altında, darbe önleyici madde polimerden ayrılacak ve kalıp boşluğunun yüzeyinde kalıp pulu oluşturacak şekilde kalacaktır.

2) Termoplastik mühendislik plastiğindeki pigment yüksek sıcaklıkta erir, bu da kalıplama malzemesinin termal stabilitesini azaltır, bu da bozulmuş polimer ve ayrışmış pigmentin kalıp ölçeği oluşturmak üzere birleşimine neden olur.

3) Kalıp üzerindeki özellikle sıcak parçalar (kalıp çekirdeği gibi), değiştiriciler/stabilizatörler ve diğer katkı maddeleri yüzeye yapışarak kalıbın kirlenmesine neden olabilir. Bu durumda kalıp sıcaklığının daha iyi kontrol edilmesi veya özel stabilizatörlerin kullanılması için önlemler alınmalıdır.

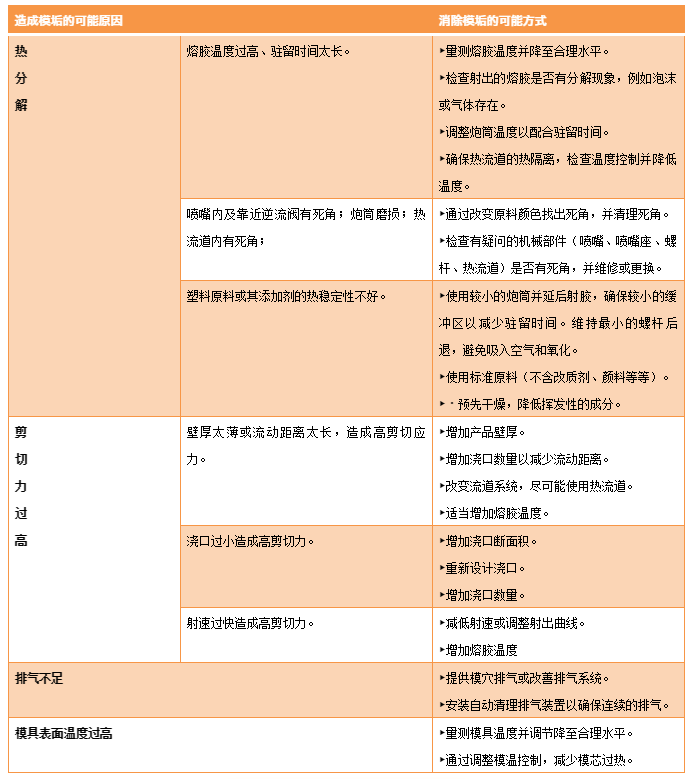

Aşağıdaki tabloda küf oluşumunun olası nedenleri ve önleyici tedbirler listelenmektedir:

Üç, kalıp kirlenmesine karşı önlemlerin aniden ortaya çıkması

Kalıpta kirlenme aniden meydana gelirse, bunun nedeni kalıplama koşullarındaki değişiklikler veya farklı kalıp malzemeleri partilerinin değiştirilmesi olabilir. Aşağıdaki öneriler küf oluşumunun iyileştirilmesine yardımcı olabilir.

Öncelikle eriyiğin sıcaklığını ölçün ve eriyiğin ayrışıp ayrışmadığını (yanmış parçacıklar gibi) görsel olarak kontrol edin. Aynı zamanda kalıp malzemelerinin yabancı maddelerle kirlenip kirlenmediğini ve aynı temizlik malzemelerinin kullanılıp kullanılmadığını kontrol edin. Kalıbın egzoz durumunu kontrol edin.

Yine çalışan makineyi kontrol edin: boya renkli kalıp malzemeleri kullanın (siyah hariç), yaklaşık 20 dakika sonra enjeksiyon kalıplama makinesini kapatın, nozulu ve konektörü çıkarın, mümkünse vidayla çıkarın, hammaddenin kalıplanmadığını kontrol edin. Yanmış parçacıklar var ve hammadde Renk karşılaştırmasına devam edin, kalıp kirlenmesinin kaynağını hızlı bir şekilde bulun.

Birçok durumda kalıp kirlenmesi kusurlarının şaşırtıcı nedenleri bulunmuştur. Bu teknoloji, maksimum vida çapı 40 mm olan daha küçük enjeksiyonlu kalıplama makineleri için en uygun olanıdır. Kalıp kirlenmesinin ortadan kaldırılması, diğer hammaddelerin kalıplanması sırasında parçaların kalitesini de açıkça artırır. Yukarıdaki karşı önlemler aynı zamanda sıcak yolluk sistemleriyle kalıplama için de uygundur.

Kalıp kirlenmesi, enjeksiyonla kalıplanmış parçaların, özellikle de yüzey erozyonu olan ve kumlama makineleriyle kumlama yapılarak onarılabilen parçaların görünümünde kusurlara yol açar.

Dört, kalıp bakımı

Yukarıdaki önlemlerin tümü kullanılarak kalıp kirlenmesi giderilemediğinde, kalıbın bakım ve onarımı güçlendirilmelidir.

Kalıp yüzeyindeki kalıp birikintilerinin ilk aşamada çıkarılması daha kolaydır, bu nedenle kalıp boşlukları ve egzoz kanalları düzenli olarak temizlenmeli ve bakımı yapılmalıdır (örneğin, her kalıp üretimi partisinden sonra). Kalıba uzun süre bakım yapılmaz ve bakım yapılmaz ise kalıp kalın bir tabaka oluşturduktan sonra kalıp tufalini çıkarmak çok zor ve zaman alıcı olur.

Enjeksiyon kalıplarının bakımı ve bakımı için kullanılan spreyler temel olarak şunları içerir: ayırıcı madde, pas önleyici madde, yüksük yağı, tutkal lekesi çıkarıcı, kalıp temizleme maddesi vb.

Küf pulunun kimyasal bileşimi çok karmaşıktır ve genel çözücüler ve çeşitli özel çözücüler, fırın spreyleri ve kafeinli limonata gibi yeni yöntemlerin kullanılması ve giderilmesi için denenmesi gerekir. Bir başka tuhaf yol da model izlerini temizlemek için kauçuk kullanmaktır.

5. Küf oluşumunu önlemek için öneriler

Sıcak yolluklu kalıplama ve ısıya duyarlı ham maddeler kullanıldığında, eriyik kalma süresi daha uzun olacaktır, dolayısıyla ham maddelerin ayrışması ve kalıp pulu oluşması riski artacaktır. Enjeksiyon kalıplama makinesinin vidasını temizleyin.

Kesmeye duyarlı malzemeler oluşturulurken daha büyük yolluklar ve kapılar kullanılır. Çok noktalı kapılar akış mesafesini azaltabilir, enjeksiyon hızını azaltabilir ve kalıp kirlenmesi riskini azaltabilir.

Verimli kalıp egzozu, kalıbın kirlenme olasılığını azaltabilir. Kalıp tasarımı aşamasında uygun kalıp egzozunu ayarlayın. Otomatik egzoz sistemi veya küf birikintilerini kolayca giderebilen bir egzoz yöntemi en iyi seçimdir. Egzoz sisteminin iyileştirilmesi çoğu zaman kalıp üzerindeki kalıp birikintilerinin azalmasıyla sonuçlanır.

Kalıp birikintilerinin oluşumunu önlemek için kalıp boşluğunun yüzeyini özel yapışmaz bir kaplama ile kaplayın. Kaplamanın etkisini değerlendirmek için testler yapılmalıdır.

Kalıbın iç yüzeyindeki titanyum nitrür işlemi, kalıp üzerinde kalıp ölçeğinin oluşmasını önleyebilir.

Bu makale internetten alınmıştır, yalnızca öğrenme ve iletişim amaçlıdır, ticari amaç taşımaz.