Plastiğin kırılGanlığı her zaman Bazı şirketlerin normal işleyişini bozan bir Faktör olmuştur. Boruların kırılganlığı, kesit görünümü ve montaj onayı açısınDan bu boru şirketlerinin pazar payını ve kullanıCı itibarını az çok etkilemiştir. Boruların kırılganlığı temel olarak ürünün fiziksel ve mekanik özelliklerine tamamen yansır.

Bu makalede PVC-U plastik boruların formülden, karıştırma işleminden, ekstrüzyon işleminden, kalıptan ve diğer dış etkenlerden kırılganlığının nedenlerini ele almakta ve analiz etmektedir.

PVC boruların kırılgan hale gelmesinin temel özellikleri şunlardır: Körleme sırasında soğuk delme sırasında çatlama ve kopma.

Boru ürünlerinin zayıf fiziksel ve mekanik özelliklerinin birçok nedeni vardır; bunlar başlıca şunlardır:

Mantıksız formül ve karıştırma işlemi

(1) Çok fazla dolgu maddesi. Piyasadaki mevcut düşük profil fiyatları ve artan hammadde fiyatları göz önüne alındığında, boru üreticileri tamamen maliyetleri düşürmeye çalışıyor. Sıradan boru üreticileri formüllerin kombinasyonunu optimize ederek kaliteyi düşürmeden maliyetleri düşürür; Bazı Üreticiler maliyetleri düşürürken ürünlerinin kalitesini düşürdüler. Formülün bileşimi nedeniyle en doğrudan ve etkili yol dolgu maddesi eklemektir. PVC-U plastik borularda yaygın olarak kullanılan dolgu maddesi kalsiyum karbonattır.

Önceki formülasyon sistemlerinde çoğu, sertliği arttırmak ve maliyetleri azaltmak amacıyla ağır kalsiyumla doldurulmuştu. Bununla birlikte, düzensiz parçacık şekli ve nispeten kaba parçacık boyutu nedeniyle, ağır kalsiyumun PVC reçine gövdesiyle uyumu zayıftır, bu nedenle ilavesi çok yüksektir. Düşük ve kopya sayısı arttığında borunun rengi ve görünümü etkilenecektir.

Artık teknolojinin gelişmesiyle birlikte, ultra ince hafif aktif kalsiyum karbonatın ve hatta nano ölçekli kalsiyum karbonatın kullanımının çoğu, yalnızca sertliği ve dolguyu arttırma rolünü oynamakla kalmıyor, aynı zamanda modifikasyon rolüne de sahip. ancak dolum miktarı Sonsuz değildir, oranı kontrol edilmelidir. Artık bazı üreticiler maliyeti düşürmek için kütlece 20-50 parçaya kadar kalsiyum karbonat ekliyor, bu da profilin fiziksel ve mekanik özelliklerini büyük ölçüde azaltıyor ve tüpün kırılgan hale gelmesine neden oluyor.

(2) Eklenen darbe artırıcının türü ve miktarı. Darbe değiştirici, stres altında PVC'nin kopmasının toplam enerjisini artırabilen yüksek moleküler bir polimerdir.

Şu anda sert PVC için darbe arttırıcıların ana çeşitleri CPE, ACR, MBS, ABS, EVA vb.'dir. CPE, EVA, ACR değiştiricilerin moleküler yapısı çift bağ içermez ve iyi hava koşullarına dayanıklıdır ve dış mekan yapı malzemeleri olarak uygundur, sert PVC'nin darbe direncini, işlenebilirliğini ve hava koşullarına direncini etkili bir şekilde geliştirmek için PVC ile harmanlanırlar.

PVC/CPE karışımlı sistemde CPE miktarının artmasıyla darbe mukavemeti artar ve S şeklinde bir eğri gösterir. İlave miktarı kütlece 8 parçadan az olduğunda sistemin darbe dayanımı çok az artar; ilave miktarı kütlece 8-15 kısım olduğunda artış oranı en yüksek olur; bundan sonra artış oranı sabit kalma eğilimindedir.

CPE miktarı kütlece 8 parçadan az olduğunda ağ yapısı oluşturmak için yeterli değildir; CPE miktarı kütlece 8-15 parça olduğunda harmanlama sistemi içerisinde sürekli ve düzgün bir şekilde dağılarak harmanlamayı sağlayan faz ayrımlı bir ağ yapısı oluşturur. Sistemin darbe dayanımı en fazla artar; CPE miktarı kütlece 15 parçayı aştığında sürekli ve düzgün bir dağılım oluşturulamaz, ancak CPE'nin bir kısmı bir jel oluşturur, böylece iki fazlı arayüzde dağılım için uygun CPE parçacıkları olmaz. Darbe enerjisini absorbe etmek için dolayısıyla darbe dayanımı artışı yavaş olma eğilimindedir.

PVC/ACR karışım sisteminde ACR, karışım sisteminin darbe direncini önemli ölçüde artırabilir. Aynı zamanda "çekirdek-kabuk" parçacıkları PVC matrisinde eşit şekilde dağılabilir. PVC sürekli fazdır ve ACR dağınık fazdır. PVC'nin sürekli fazında dağılmış halde, PVC ile etkileşime girer ve PVC'nin plastikleşmesini ve plastikleşmesini teşvik etmek için bir işlem yardımcısı görevi görür. Jelleşme, kısa plastikleşme süresi ve iyi işleme performansı. Şekillendirme sıcaklığı ve plastikleştirme süresinin çentikli darbe mukavemeti üzerinde çok az etkisi vardır ve bükülme elastik modülündeki azalma da küçüktür.

Genel dozaj kütlece 5-7 kısımdır. ACR tarafından modifiye edilen sert PVC ürünleri mükemmel oda sıcaklığında darbe dayanımına veya düşük sıcaklıkta darbe dayanımına sahiptir. Ancak ACR'nin darbe dayanımının CPE'ye göre yaklaşık %30 daha yüksek olduğu deneylerle kanıtlanmıştır. Bu nedenle formülasyonda mümkün olduğunca PVC/ACR harmanlama sistemi kullanılmalı ve CPE ile değiştirildiğinde ve miktar kütlece 8 parçadan az olduğunda boru genellikle kırılgan hale gelecektir.

(3) Çok fazla veya çok az stabilizatör. Stabilizatörün rolü, bozulmayı önlemek veya açığa çıkan hidrojen klorürle reaksiyona girmek ve polivinil klorürün işlenmesi sırasında renk bozulmasını önlemektir.

Stabilizatör miktarı türüne göre değişir ancak genel olarak çok fazla dozaj, malzemenin plastikleşme süresini geciktirir, böylece malzeme kalıba ihraç edildiğinde plastikleşmez ve formül sistemindeki moleküller yumuşamaz. tamamen kaynaşmış. Moleküller arası yapısının zayıf olmasına neden olur.

Dozaj çok küçük olduğunda, formül sistemindeki nispeten düşük molekül ağırlığının bozulmasına veya ayrışmasına neden olur (ayrıca aşırı plastikleştiği de söylenebilir), bu da her bir bileşenin moleküller arası yapısının stabilitesine zarar verir. Dolayısıyla stabilizatör miktarı borunun darbe dayanımını da etkileyecektir. Fazlası veya azlığı borunun mukavemetinin azalmasına ve borunun kırılgan hale gelmesine neden olur.

(4) Aşırı miktarda harici yağlayıcı. Harici yağlayıcının reçineyle uyumu düşüktür, bu da reçine parçacıkları arasında kaymayı destekleyebilir, böylece sürtünme ısısını azaltabilir ve erime sürecini geciktirebilir. Yağlayıcının bu etkisi, işleme sürecinin erken aşamasındadır (yani, harici ısıtma etkisi ve dahili olarak üretilen sürtünme ısısı). Reçine tamamen erimeden ve eriyik içindeki reçine tanımlayıcı özelliklerini kaybetmeden önce) en büyüktür.

Dış yağlayıcılar ön yağlama ve yağlama sonrası olarak ikiye ayrılır. . Aşırı yağlama yapılan malzemeler çeşitli koşullar altında kötü görünüm gösterir. Yağlayıcı miktarının yanlış olması akış izlerine, düşük çıkışa, bulanıklığa, zayıf darbeye ve pürüzlü yüzeye neden olabilir. , Yapışma, zayıf plastikleşme vb. Özellikle miktar çok büyükse, profilin kompaktlığının zayıf olmasına ve plastikleşmesinin zayıf olmasına neden olacak, bu da zayıf darbe performansına ve borunun kırılganlığına neden olacaktır. .

(5) Sıcak karıştırmanın besleme sırası, sıcaklık ayarı ve kürleme süresi de profilin performansı üzerinde belirleyici faktörlere sahiptir. PVC-U formülünde birçok bileşen bulunmaktadır. Seçilen ekleme sırası, her bir katkı maddesinin etkisine yardımcı olmalı ve dispersiyon hızını arttırırken, istenmeyen sinerjistik etkisinden de kaçınmalıdır. Katkı maddelerinin eklenme sırası yardımcı miktarın arttırılmasına yardımcı olmalıdır. etki. Ajanların tamamlayıcı etkileri, karşılıklı eliminasyon ve eliminasyon etkilerinin üstesinden gelir. Böylece PVC reçine içinde dağılması gereken katkı maddeleri PVC reçinenin içerisine tam olarak girebilecektir.

Tipik bir stabil sistem formülünün besleme sırası aşağıdaki gibidir:

a Ne zaman düşük hızda çalıştırarak sıcak karıştırma kabına PVC reçinesi ekleyin;

b 60°C'de yüksek hızlı çalışma altında stabilizatör ve sabun ekleyin;

c Yüksek hızlı çalışma altında yaklaşık 80°C'de dahili yağlayıcılar, pigmentler, darbe arttırıcılar ve işleme yardımcıları ekleyin;

d Mumlar gibi harici yağlayıcıları yaklaşık 100°C'de ve yüksek hızda ekleyin;

e 110°C'de yüksek hızlı çalışma altında dolgu maddesi ekleyin;

f Malzemeleri 110°C-120°C gibi düşük bir hızda soğutmak üzere soğuk karıştırma tankına boşaltın;

g Malzeme sıcaklığı yaklaşık 40°C'ye düşene kadar soğuk karıştırın, ardından boşaltın. Yukarıdaki besleme sırası daha mantıklıdır ancak gerçek üretimde kendi ekipmanlarına ve çeşitli koşullara göre de farklılık gösterir. Çoğu üretici reçineye başka katkı maddeleri de ekler. Ana bileşenlerle birlikte eklenen ışıkla aktifleştirilmiş kalsiyum karbonat da vardır.

Bu da işletmenin teknik personelinin işletmenin özelliklerine göre uygun işleme teknolojisi ve besleme sırasını hesaplamasını gerektirir.

Genellikle sıcak karıştırma sıcaklığı 120°C civarındadır. Sıcaklık çok düşük olduğunda malzemeler jelleşip eşit şekilde karıştırılmayacaktır. Bu sıcaklığın üzerinde bazı malzemeler ayrışıp buharlaşabilir ve kuru karışım tozu sararır. Malzemenin sıkışma, homojenizasyon ve kısmi jelleşmeye ulaşmasından önce karıştırma süresi genellikle 7-10 dakikadır. Soğuk karışım genellikle 40°C'nin altındadır ve soğuma süresinin kısa olması gerekir. Sıcaklık 40°C'nin üzerindeyse ve soğutma hızı yavaşsa hazırlanan kuru karışımın yoğunluğu geleneksel karışıma göre daha az olacaktır.

Kuru karışımların olgunlaşma süresi genel olarak 24 saattir. Malzeme bu süreden uzunsa suyu emmesi veya topaklaşması kolaydır. Bu sürenin altında olması halinde malzemeler arasındaki moleküllerin yapısı stabil olmadığından ekstrüzyon sırasında borunun şeklinde ve et kalınlığında büyük dalgalanmalar meydana gelir. . Yukarıdaki bağlantılar güçlendirilmezse boru ürünlerinin kalitesi etkilenecek ve bazı durumlarda boru kırılgan hale gelecektir.

Bu makale internetten alınmıştır, yalnızca öğrenme ve iletişim amaçlıdır, ticari amaç taşımaz.

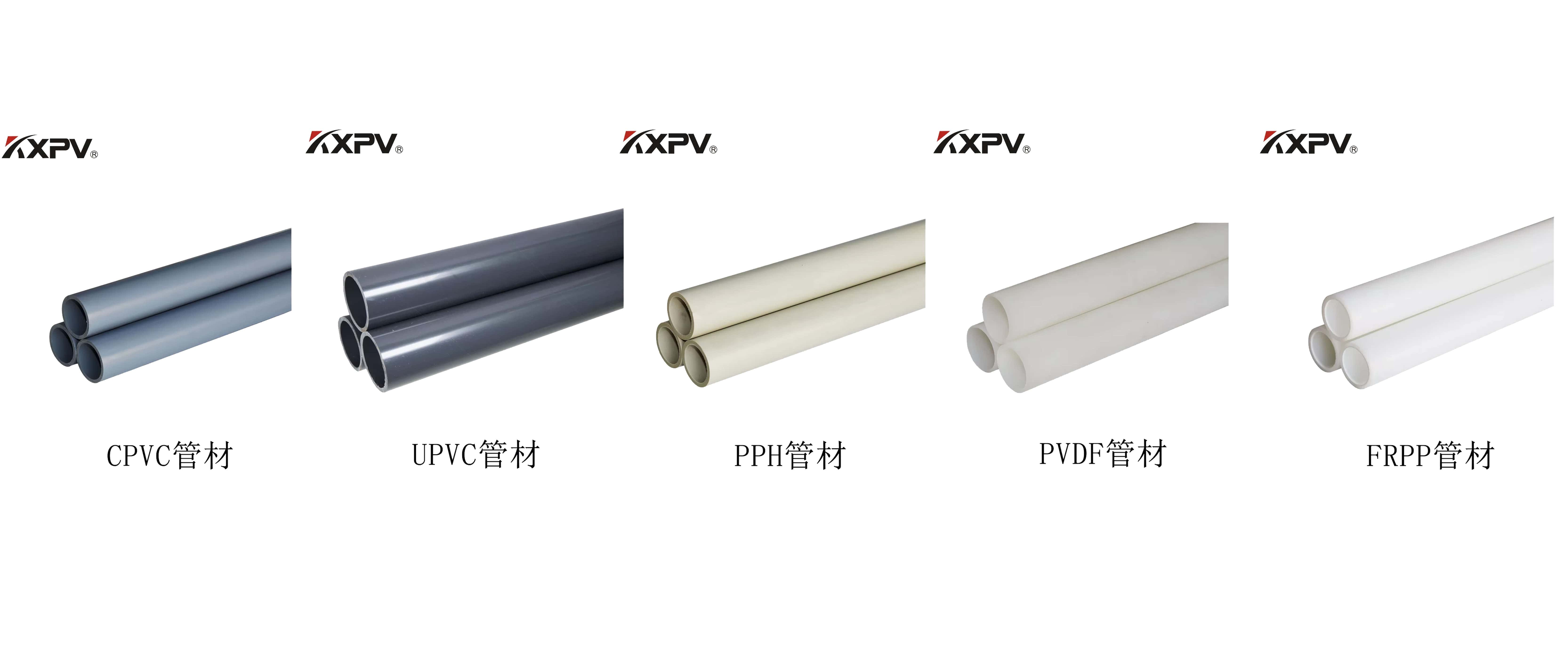

Ürünler Gösterisi