Plastiğin kırılganlığı her zaman bazı şirketlerin normal işleyişini bozan bir faktör olmuştur. Boruların kırılganlığı, kesit görünümü ve montaj onayı açısından bu boru şirketlerinin pazar payını ve kullanıcı itibarını az çok etkilemiştir. Boruların kırılganlığı temel olarak ürünün fiziksel ve mekanik özelliklerine tamamen yansır.

Bu makalede PVC-U plastik boruların formül, karıştırma işlemi, ekstrüzyon işlemi, kalıp ve diğer dış faktörlerden kaynaklanan kırılganlık nedenleri ele alınmakta ve analiz edilmektedir.

PVC boruların kırılgan hale gelmesinin temel özellikleri şunlardır: Körleme sırasında soğuk delme sırasında çatlama ve kopma.

Boru ürünlerinin zayıf fiziksel ve mekanik özelliklerinin birçok nedeni vardır; bunlar başlıca şunlardır:

Mantıksız ekstrüzyon süreci

(1) Malzemelerin aşırı veya yetersiz plastikleştirilmesi . Bu, proses sıcaklığı ayarı ve besleme oranıyla ilgilidir. Sıcaklık çok yükseğe ayarlanırsa malzeme aşırı plastikleşecek ve daha düşük moleküler ağırlığa sahip bazı bileşenler ayrışıp buharlaşacaktır; sıcaklık çok düşükse bileşenlerde molekül kalmayacaktır. Tamamen kaynaşmıştır, moleküler yapısı güçlü değildir. Çok fazla besleme oranı, malzemenin ısıtılan alanını ve kaymasını artıracak ve basıncı artıracak, bu da kolaylıkla aşırı plastikleşmeye neden olacaktır; çok küçük besleme oranı, ısıtılan alanın ve malzemenin kaymasının azalmasına neden olacak ve bu da yetersiz plastikleşmeye neden olacaktır. Aşırı veya az plastikleştirme borunun kesilmesine ve kırılmasına neden olur.

(2) Yetersiz kafa basıncı , bir yandan kalıp tasarımıyla (bu, aşağıda ayrı olarak açıklanmaktadır) diğer yandan besleme oranı ve sıcaklık ayarıyla ilgilidir. Basınç yetersiz olduğunda, malzemenin yoğunluğu zayıf olacak ve bu da gevşek bir organizasyona neden olacaktır. Boru malzemesi kırılgan olduğunda, ölçüm besleme hızı ve ekstrüzyon vidası hızı, kafa basıncını 25Mpa ile 35Mpa arasında kontrol edecek şekilde ayarlanmalıdır.

(3) Üründeki düşük moleküler bileşenler boşaltılmaz . Ürünlerde düşük moleküler bileşenler üretmenin genellikle iki yolu vardır. Sıcak karıştırma sırasında nem alma ve egzoz sistemleri yoluyla boşaltılabilen bir tanesi sıcak karıştırma sırasında üretilir. İkincisi, ekstrüzyon ısıtıldığında ve basınçlandırıldığında üretilen kalan su ve hidrojen klorür gazının bir parçasıdır. Bu genellikle ana motorun egzoz bölümünün zorlamalı egzoz sistemi yoluyla egzoz yapmaya zorlanır. Vakum derecesi genellikle -0.05Mpa ile 0.08Mpa arasındadır. Açılmaması veya çok düşük olması durumunda ürün içerisinde düşük moleküler bileşenler kalacak ve bu da borunun mekanik özelliklerinin azalmasına neden olacaktır. .

(4) Vida torku çok düşük . Vida torku, reaksiyon makinesinin stres altındaki değeridir. Proses sıcaklığının ayar değeri ve besleme oranı doğrudan vida tork değerine yansıtılır. Vida torkunun çok düşük olması, bir dereceye kadar düşük sıcaklığı veya küçük besleme oranını yansıtır, böylece malzeme ekstrüzyon derecesinde tamamen plastikleşemez ve aynı zamanda borunun mekanik özelliklerini de azaltır. Farklı ekstrüzyon ekipmanlarına ve kalıplara göre vida torku, gereksinimleri karşılamak için genellikle %60 - %85 arasında kontrol edilir.

(5) Çekiş hızı ekstrüzyon hızıyla eşleşmiyor . Çok hızlı taşıma hızı borunun mekanik özelliklerinin incelmesine neden olacak ve çok yavaş taşıma hızı boruya karşı yüksek dirençle sonuçlanacak ve ürün yüksek esneme durumuna sahip olacak ve bu da malzemenin mekanik özelliklerini etkileyecektir. boru.

Mantıksız kalıp tasarımı

(1) Kalıbın kesit tasarımı, özellikle iç kaburgaların dağılımı ve arayüz açısının işlenmesi mantıksız . Bu da stres konsantrasyonunun oluşmasına neden olacaktır. Tasarımın iyileştirilmesi ve arayüzdeki dik ve dar açıların ortadan kaldırılması gerekiyor.

(2) Yetersiz kalıp basıncı . Kalıptaki basınç doğrudan kalıbın sıkıştırma oranıyla, özellikle de kalıbın düz bölümünün uzunluğuyla belirlenir. Kalıbın sıkıştırma oranının çok küçük olması veya düz bölümünün çok kısa olması durumunda ürün yoğun olmayacak ve fiziksel özellikleri etkilenmeyecektir. Pafta kafasının basıncını değiştirmek, bir yandan kalıbın düz bölümünün uzunluğunu değiştirerek akış direncini ayarlayabilir; Öte yandan kalıp tasarımı aşamasında ekstrüzyon basıncını değiştirmek için farklı sıkıştırma oranları seçilebilir ancak şunu belirtmek gerekir ki kalıbın sıkıştırma oranı Ekstruder vidasının sıkıştırma oranı uyumludur; erime basıncı ayrıca formülü değiştirerek, ekstrüzyon işlemi parametrelerini ayarlayarak ve gözenekli bir plaka ekleyerek de değiştirilebilir.

(3) İçin kaynaklanan performans düşüşü saptırma kaburgalarının zayıf birleşimi , nervürlerin ve dış yüzeyin uzunluğu, nervürlerin uzunluğu ve nervürlerin birleşim yeri uygun şekilde artırılmalı veya sıkıştırma oranı artırılmalıdır.

(4) Kalıp eşit şekilde boşaltılmaz, bu da tutarsız boru et kalınlığına veya tutarsız yoğunluğa neden olur. Bu aynı zamanda borunun iki tarafı arasındaki mekanik özelliklerde farklılığa da neden oldu. Yaptığımız deneylerde bazen bir tarafa soğuk yumruk atarken diğer tarafa başarısız olduk ve bu da bunu kanıtladı. İnce duvarlı ve diğer standart dışı borulara gelince, burada daha fazlasını söylemeyeceğim.

(5) Şekillendirme kalıbının soğuma hızı. Soğutma suyu sıcaklığı çoğu zaman yeterince dikkat çekmez. Soğutma suyunun rolü, kullanım amacına ulaşmak için gerilmiş makromoleküler zincirleri zamanla soğutup şekillendirmektir. Yavaş soğutma, moleküler zincirin gerilmesi için yeterli zamanı sağlayabilir ve bu da şekillendirmeye yardımcı olur. Hızlı soğutmada, su sıcaklığı ile ekstrüde tüpün sıcaklığı arasındaki fark çok büyüktür ve ürünün hızlı soğutulması, ürünün düşük sıcaklık performansının iyileştirilmesine yardımcı olmaz.

Polimer fiziğinin açıklamasına göre, PVC makromoleküler zinciri, sıcaklık ve dış kuvvetin etkisi altında bir kıvrılma ve esneme sürecine girer. Sıcaklık ve dış kuvvet çekildiğinde makromoleküler zincir zamanla serbest duruma dönmez ve cam halinde olur. Düzensiz düzenleme, makroskopik ürünlerin düşük sıcaklıkta darbe performansına neden olur.

Plastik işleme teknolojisi açısından bakıldığında, PVC borunun ekstrüzyonundan sonra sıcaklık ve dış kuvvet ortadan kaldırıldıktan sonra ürünün bir gerilim gevşeme sürecine girdiği anlatılmaktadır. Uygun soğutma suyu sıcaklığı bu prosese yardımcı olur. Soğutma suyu sıcaklığı çok düşükse, üründeki stresin ortadan kalkması için zaman kalmamış olur ve bu da ürün performansının düşmesine neden olur. Bu nedenle, boru soğutması, kalıplanmış ürünün bükülmesini, bükülmesini ve büzülmesini önleyebilen ve iç stres nedeniyle ürünün darbe dayanımının azalmasını önleyebilen yavaş bir soğutma yöntemini benimser. Genellikle su sıcaklığı 20°C'de kontrol edilir.

Parisonun su verilmeden yumuşak bir şekilde soğutulması için, soğutma haşıl manşonuna bağlanan su borusu haşılın arka kısmına bağlanır ve haşıl manşonu içinde akan su, parisonun hareket yönünün tersine olacak şekilde haşıldan tahliye edilir. elbise kolu . Bu, çok düşük su sıcaklığı, aşırı iç gerilim, borunun kırılganlaşması ve profilin darbe direncinin azalması nedeniyle parisonun hızlı soğumasına neden olmayacaktır. Dolgu maddesi eklemek veya azaltmak ve dolgu maddesi eklemek esneklik indeksini doğrudan etkiler. Çok fazla dolgu maddesi varsa borunun soğuk yıkanması standardı karşılamayacaktır.

Dolgu maddesi çok küçükse, borunun boyutsal değişimi büyük oranda olacaktır. Aynı şey, esneklik endeksini arttırmak veya azaltmak için darbe arttırıcıyı veya işlem yardımcısını artırmak veya azaltmak gerekir ve işlem yardımcısının arttırılması veya azaltılması, sertlik endeksini doğrudan etkiler.

Çok fazla işlem yardımcısı varsa borunun sertlik indeksi azalacaktır; işleme yardımcıları çok azsa profilin sertlik indeksi artacaktır . Formülde bu ikisi çelişkili ve birleşik, karşılıklı kısıtlayıcı faktörlerdir. Esneklik endeksini korurken, prensip olmadan dolgu maddesini arttırmak mantıksızdır. Bu nedenle, sertlik ve esneklik arasında bir denge sağlamak için formülasyon sisteminde en uygun bağlanma noktasının belirlenmesi gerekir.

Ekstrüzyon işleminin boru sertliği ve esneklik indeksine etkisi

Ekstrüzyon sıcaklığının ayarlanması malzemenin plastikleşme derecesini etkileyen faktörlerden biridir. Aşırı plastikleşen malzemedeki düşük moleküllü polimer ayrışır ve uçucu hale gelir, bu da sertlik indeksini artıracak ve esneklik indeksini azaltacak moleküller arası yapısal değişikliklere neden olur. Malzemenin yetersiz plastikleştirilmesi ve malzemedeki her bir bileşenin moleküllerinin yetersiz füzyonu, sertlik endeksini azaltacak ve aynı zamanda esneklik endeksi tam olarak görüntülenemeyecektir.

Vida torku ve ekstrüzyon basıncı profilin rijitlik indeksi ile doğru orantılı olup tork ve basınç arttıkça artar.

Esneklik endeksi bununla ters orantılıdır ve artan tork ve basınçla azalır. Eklenmesi gereken şey, ekstrüzyon yeni başlatıldığında, tesadüfen tek tek profillerde çatlama olgusunun bulunmadığının bulunması, ancak iç kaburgalarda hafif kabarcıkların olduğunun bulunmasıdır ki bu da başka bir yeni sorundur.

Bu makale internetten alınmıştır, yalnızca öğrenme ve iletişim amaçlıdır, ticari amaç taşımaz.

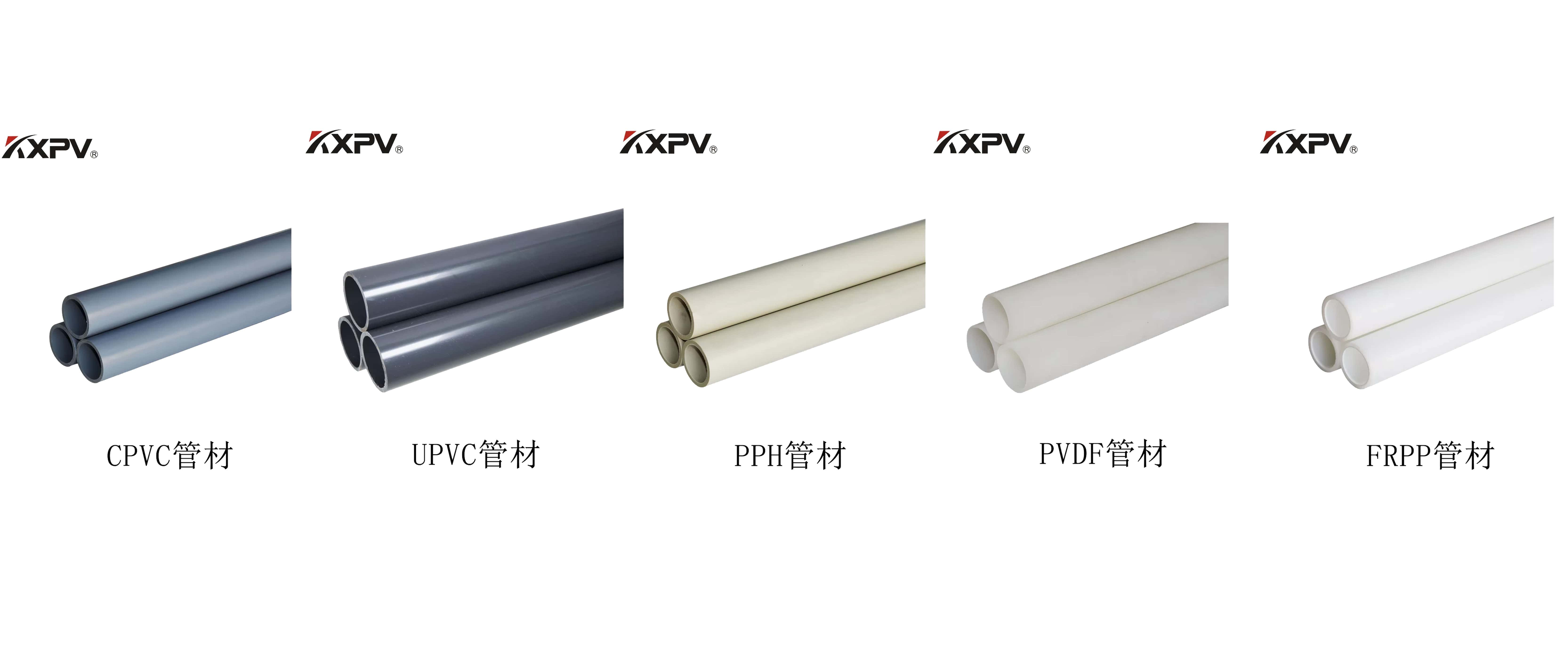

Ürünler göster