1. Formül

1. Klorlu polivinil klorür plastik (PVC-C) sıcak su boruları ve elektrik, kablo gömülü borular haline getirmek için neden farklı parçalara klorlu polivinil klorür (CPVC) ekleyelim? Bunun nedeni klorlu polivinil klorürdür ( CPVC'nin fiziksel ve kimyasal göstergeleri için belirli standartlar vardır. Bunların arasında %67,0±0,1'lik klor içeriği işleme için çok önemlidir. Japonya'da CPVC'nin su içeriği (yani uçucu madde) ) ≤%0,1'dir ve bir yıl boyunca, yalnızca üç ay boyunca değişmeden kalamaz. Bu nedenle, Vicat ısı direnci endeksini test etmek için saf CPVC kullanıldığında, Japonya'da üretilen CPVC 131'e ulaşabilir. °C'ye ulaşırken, evsel CPVC yalnızca 126°C'ye ulaşabilir. Formüle plastikleştiriciler ve diğer yüksek polimerler dışında katkı maddelerinin eklenmesi, ayrıca ekipman, kalıp, proses sıcaklığı ve basıncının yanı sıra ikametgah sıcaklığını da düşürecektir. vidanın süresi, soğutma çekişi ve havşalama etkilenecektir. Sonuç olarak, Japonya'daki Zhongyuan Chemical Co., Ltd. Enstitüsü'nde Şubat ayının sonundan Mart 2001'in başına kadar yapılan saha testi ve ürün örnekleme testi yapıldı. Vicat ≤116°C Dolayısıyla uluslararası ve yerel standart PVC-C sıcak su boruları için ≥11O'dur. OC endeksi küçük bir marjın olduğu anlamına gelir. Yani, belirli proses koşulları, ekipman, kalıplar vb. altında işbirliği yapmak için 100 parça CPVC ve çeşitli katkı maddeleri kullanın; dikkatli çalışma geçecektir; ≥103°C boru bağlantı parçaları için 10 parça PVC ekleyebilir veya 0,1-0,2 oranında yağlayıcı ve stabilizasyon maddesini artırabilirsiniz. Burada yine güç kablosu gömülü borunun ana hammadde oranının 55 kısım CPVC ve 45 kısım PVC olması tavsiye edilmektedir. Bir keresinde Kimya Endüstrisi Bakanlığı Pekin Kimya Endüstrisi Araştırma Enstitüsü Merkez Laboratuvarı'ndan 50 CPVC'ye karşı 50 PVC testi yapmasını istedim. Sonuçlar iyileşmedi ancak azaldı. Pekin'deki araştırmacılar bu mekanizma üzerinde çalışıyorlar. Okuyuculara 55 CPVC öneriyoruz. 45 parça PVC, Vicat ≥93°C Japon ve yerel endüstri standartlarına ulaşmak için oldukça güvenilirdir. Tabii diğer katkı maddelerine de dikkat etmek gerekiyor. Ayrıca 3 mm kalınlığındaki ince bir borunun Vicat değeri 90°±14°C aralığında olmalıdır.

2. MBS'ye katıldıktan sonra neden CPE eklemelisiniz? Mukavemet artar ancak aşırı çift bağlardan dolayı UV radyasyonu kırılmaya neden olur ve mukavemet azalır. Bu, borunun şantiyeye geldiği zamandır, eğer zamanında gömülmezse mukavemetinin yarıya düşmesi 5-7 gün kadar sürer. Bu nedenle formüle örneğin 6-8 kısım MBS eklemek (MBS'nin bir başka özelliği olan Vicat sıcaklığının fazla düşmemesini sağlar) ve 3 kısım CPE eklemek soğuğa ve hava koşullarına dayanıklılığı artırabilir. Güç sistemindeki yüksek gerilim ve ultra yüksek gerilim kablolarının korunmasını karşılamak amacıyla kuzeybatıdaki soğuk mevsimde ve güneybatıdaki nemli dönemdeki güçlü ultraviyole radyasyona yönelik formülleri art arda tasarladı.

3. CPE eklenirken neden sıvı parafin (beyaz yağ) eklenmelidir? 31. Dünya Plastik Mühendisleri Yıllık Konferansı'nda ABD'den gelen bir rapora göre, Arizona ve New Jersey'in soğuk, çöl ve yüksek sıcaklığında test yaptıkları ve CPE'nin beyaz yağlı olduğu belirtiliyor. Bu durumda darbe dayanımı birkaç kat, on kat ve onlarca kat artırılabilir ve geliştirilebilir. Burada birkaç kat, on kat, onlarca kat iyileştirme, aynı formül şartlarında işlemeyi ifade etmektedir. Ekipmanın, kalıpların ve proses koşullarının etkisi farklılık gösterecektir. Üretim sırasında plastik bir kovaya 3 ölçü CPE koyun, 0,3 ölçü beyaz yağ ekleyin ve karıştırın. En iyi emilen ise, çekilmeyen beyaz yağ bir sonraki mama kabında kullanılacaktır. Bu aynı zamanda termoplastik bir elastomer olan CPE'nin kalitesini test etmenin bir yoludur. Tükenmişse iyi olur.

4. PVC malzemelerde CPE'nin darbe direnci: Beyaz yağın CPE'nin darbe direncini artırma prensibi: CPE parçacıkları çok sayıda doğrusal CPE molekülü içerdiğinden, bu moleküller birbirine dolanır ve işlem sırasında PVC'ye eşit şekilde dağılması zordur. Ortada dağılım zayıf olduğundan malzemenin darbe direncini etkiler. % 10 beyaz yağ eklemek, PVC moleküler zincirine taşınması ve dağılması uygun olan CPE'nin doğrusal moleküllerini gerebilir, böylece PVC malzemelerin darbe direncini artırabilir.

5. Klorlu polivinil klorür ve polivinil klorür ürünlerinin üretiminde kalsiyum stearat kullanılması neden önerilmez? Bunun nedeni, kalsiyum stearat'ın 160°C'den yüksek bir sıcaklıkta ve uzun süre ısıtıldığında beyaz polivinil klorüre neden olma eğiliminde olmasıdır. Plastik kırmızımsı bir renge dönüşür. Ayrışmış HCL ile reaksiyona girerek çok kırılgan bir kalsiyum klorür bileşiği oluşturabilir ve bu, uygulandığında ürünün performansı açısından son derece elverişsizdir. Bu nedenle, şu anda polihalojenlenmiş olefin plastik ürünlerinin işlenmesinde, genellikle kalsiyum stearat eklenmez ve enjeksiyonlu kalıplama sırasında basınçla yağlama stabilitesi açısından yalnızca küçük bir miktar eklenir. Elbette titanyum dioksit (titanyum dioksit) olduğunda, 0,06-0,12 kısım sodyum karbonat veya 0,09-0,19 kısım sodyum bikarbonat eklenmesi tavsiye edilir, yukarıda bahsedilen dezavantajları ortadan kaldırabilir.

2. İşleme teknolojisi

Yoğurma noktası

A, ısıtma sırası

CPVC veya PVC'li gelişmiş yoğurma kabı, ardından stabilizatörler, ardından çeşitli katkı maddeleri ve son olarak sistemin darbe dayanımını artırmak için beyaz yağlı MBS ve CPE. Burada tanıtmak istediğim şey, polihalojenlenmiş olefinlerin, ısıtıldıktan sonra hidrojen klorürün (HCL) hızlandırılmış ayrışmasını önlemek için stabilizatörlerin girişini gerektirmesidir. Geri kalanı stabilizatörlerle polihalojenlenmiş olefinler arasındaki temas şansını arttırmak için daha sonra eklenir. MBS ve CPE'nin son eklenmesine gelince, beyaz yağın eklenmesi, tüm dozajlama sisteminin malzeme özelliklerini gösterir, ki bu da kullanıcının ihtiyaç duyduğu şeydir.

B. Yoğurma sıcaklığı

yoğurma sıcaklığı ≤105°C olmalıdır. Şu anda bazı üretim birimleri ≥110°C'ye ulaşıyor ve bu iyi bir durum değil. Yoğurma sadece karıştırma görevi görür, plastikleştirmeye gerek yoktur. Örneğin yoğurma sıcaklığının aşırı yüksek olması ve uzun süre malzemede termal strese neden olacaktır. Borunun gelecekteki performansına ve montajına ve yapımına sorunlar getirecektir.

C. Tork

arasında üretim sırasında çift vidalı ekstruder. CPVC hammaddesi içerdiğinden işlem akışkanlığı zayıftır. Dolayısıyla formülde bu durumu dikkate almanın yanı sıra torku da 35 ile 60 arasında üreterek ayarladık. Genellikle 40-55 daha iyidir. Üretilebilmesi için sıcaklığı ve basıncı ayarlaması ve hatta son olarak formülü geliştirmesi gerekiyor. Ancak bitmiş ürünün performansı orijinal hayal gücünün gerektirdiği standarda ulaştığında bu bir başarı olarak kabul edilir.

D. Genişletme gereklilikleri

PVC-C sıcak su borularının genişletilmesine gerek yoktur, boru bağlantı parçaları ile bağlanırlar ve güç kablosu koruma manşonlarının genişletilmesi gerekir. Bunun, boru duvarının şekli ve kalınlığı açısından ekipman gereksinimleri vardır ve odak noktası ayarlamadır. Borunun ısıtma süresi ve sıcaklığı, boru genişletme alanının deforme olmamasını sağlayabilir. Genellikle alevlenme sıcaklığı ekstrüzyon sıcaklığından çok daha yüksektir. Ekstrüzyon sıcaklığı 195°C'yi geçmemeli ve alevlenme sıcaklığı 250°C civarında olmalıdır. Yerli üretilen cihazlar 300°C'nin üzerinde sıcaklığı yansıtır. Bu dikkat gerektirir.

3. Toprağa gömülü güç kablosu koruma kılıflarının kullanımına dikkat edin

Gömülü güç kablosu koruma kılıfının et kalınlığı farklı uygulamalara göre seçilir. Buhar 20 testini ve konsol kiriş basınç testini yaptım. Üreticinin spesifikasyonları yol yükü, organik izolasyonsuz bölge, yaya yeşil bandı için kullanılabilir, ayrıca sığ gömülü derinlikler vardır ve zeminde su yoktur. Donmuş toprağın önlenmesi bir husus haline gelmiştir.

Dördüncüsü, malzeme tavsiyesi

PVC-C enerji boruları için hafif aktifleştirilmiş kalsiyum karbonat yerine ağır kalsiyum karbonat kullanabilirsiniz. PVC-C sıcak su boruları saf CPVC kullanır, bu nedenle titanyum dioksit miktarı fazladır ve kalsiyum karbonat uygun değildir. Sembolik olarak 0,5-1 kısım ekleyin veya ekleyin. Burada PVC-C enerji borularının kırmızı renginden bahsetmek istiyorum. Genellikle inorganik pigmentler kullanılır. Tüm organik pigmentler yüksek sıcaklıklara maruz kaldığında ayrışır ve bu da rengin koyulaşmasına neden olur. Japonya'nın Zhongyuan Araştırma Merkezi'nde yapılan testler de bunu doğruladı. Son olarak standartlara uygun boru üretmek, özellikle kullanıcıların güvenle kullanabilmesi için hala dikkat edilmesi gereken pek çok konu bulunmaktadır. Kaixin Pipeline Technology Co., Ltd., ürün performansının istikrarını sağlarken tüm kalibreli ürünlerin üretim ihtiyaçlarını karşılayan ithal bir KraussMaffei ekstrüzyon üretim hattını kullanıyor. Müşteriler gelip sipariş verebilirler.

Bu makale internetten alınmıştır, yalnızca öğrenme ve iletişim amaçlıdır, ticari amaç taşımaz.

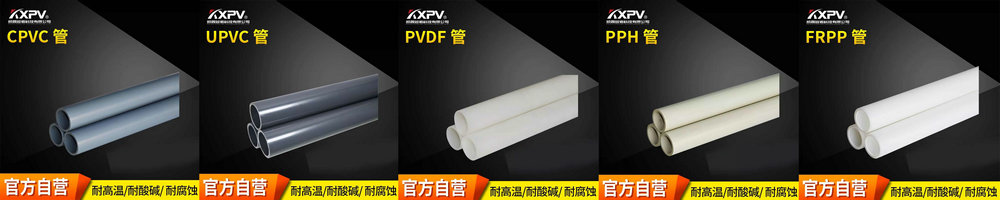

Ürünler Gösterisi