| Seri numarası | Anormal fenomen | nedeni | Çözüm | Notlar |

| 1 | Yüzey rengi değişikliği | Namlu veya kafanın sıcaklığı çok yüksek, bu da malzemenin ayrışmasına neden oluyor | Sakin ol |

|

| Malzeme yeterince dayanıklı değil ve ayrışıyor | PVC reçine veya stabilizatörün yetersiz stabiliteye neden olup olmadığını kontrol edin, reçine veya stabilizatörü değiştirin veya stabilizatör sayısını artırın. |

| ||

| Sıcaklık enstrüman kontrol arızası, aşırı sıcaklığın neden olduğu ayrışma | Cihazı ayarlayın ve onarın |

| ||

| 2 | Borunun yüzeyinde sarı-kahverengi çizgiler veya renkli noktalar var | Kalıpta veya şönt mekiğinde ölü köşeler vardır veya durgunluk ve macunlanmaya neden olur, bu da yerel ayrışma çizgilerine neden olur | Temizlemek | Boru yüzeyindeki yerel macun, ölü köşeler ve artan sürtünme ayrışacak ve çizgiler oluşturacaktır |

| Malzemedeki düzensiz karışım veya yabancı maddeler kısmi ayrışmaya neden olabilir ve yüzeyde renkli lekeler oluşturabilir | Özel nedenleri belirleyin, karıştırma sürecini iyileştirin veya sorunlu hammaddeleri değiştirin |

| ||

| 3 | Mat görünüm | Düşük kalıp sıcaklığı | Kesmeyi arttırmak için kalıp sıcaklığını artırın ve ACR miktarını artırın | Parlak ACR işleme yardımı, düşük sıcaklıklarda bile yüzey kalitesini önemli ölçüde iyileştirebilir |

| Kayma hızı çok yüksek, erime kırılması | Malzeme sıcaklığını uygun şekilde artırın, ACR miktarını artırın veya çekiş hızını azaltın |

| ||

| Kalıbın sıcaklığı çok yüksek veya iç yüzey kalitesi zayıf | Soğutun, pürüzlülüğü azaltın |

| ||

| Kötü plastikleşme | Sıcaklığı artırın, işleme yardımcılarını artırın |

| ||

| Harici yağlayıcı içeriği çok düşük | Malzemelerin plastikleşmesini sağlama öncülüğünde, harici yağlayıcıları uygun şekilde ekleyin | Dış kesimlerin çok az olması malzemenin metal yüzeye yapışmasını kolaylaştırıyor ve yüzey düzgünlüğünü etkiliyor. | ||

| CaC03'ün parçacık boyutu çok büyük veya parçacık boyutu dağılımı çok geniş | Geçerli kalsiyum karbonatı değiştirin |

| ||

| 4 | Boru yüzeyindeki kırışıklıklar | Kalıp çevresinde eşit olmayan sıcaklık | Isıtma halkasını kontrol edin |

|

| Zayıf soğutma | Ve soğutma suyunu artırın veya soğutma suyu düşüşünü azaltın |

| ||

| Çekme çok yavaş | Çekişi hızlandırın |

| ||

| Malzemedeki yabancı maddeler | Hammadde değişimi |

| ||

| Çekirdek dokunma sıcaklığı çok düşük | Çekirdek kalıp sıcaklığını artırın |

| ||

| Vücut ısısı çok düşük | Vücut ısısını artırın |

| ||

| Çekme hızı çok yüksek | yavaşla |

| ||

| 5 | Kaba iç duvar | Çekirdek dokunma sıcaklığı çok düşük | Çekirdek sıcaklığını artırın veya çalışma yardımcıları ekleyin | Düşük sıcaklık zayıf plastikleşmeye neden olur ve iç duvarın kalıpta ısıtılması zordur, dolayısıyla pürüzlülük oluşur |

| Namlu sıcaklığı çok düşük ve plastikleşme iyi değil | sıcaklığı arttır | Sıcaklığın yükseltilmesi bir sonraki aşamada sıcaklığın kontrol edilmesini zorlaştırıyorsa, sıcaklığı yükseltmeden ACR işleme yardımını artırabilirsiniz ve aynı etki elde edilebilir. | ||

| Para çubuğunun sıcaklığı çok yüksek | Geliştirilmiş vida soğutması |

| ||

| 6 | Tüp duvarındaki kabarcıklar | Ezici | kuru |

|

| Namlunun ikinci bölümünden sonra vakum egzoz deliğindeki vakum çok düşük veya tıkalı | Pompanın çalışma durumunu, boru hattının tıkalı olup olmadığını kontrol edin (tozun pompalanmasından kaynaklanır) |

| ||

| Ayrışma (kafa sıcaklığı çok yüksek) | Sıcaklığı azaltın |

| ||

| 7 | Eşit olmayan duvar kalınlığına sahip cümleler | Ağız dokunuşu, çekirdek seçimi, farklı kalpler | Modülasyon |

|

| Makine kafasının sıcaklığı eşit değil ve çıktı hızlı veya yavaş | Isıtma halkasını kontrol edin, vidada titreşim olup olmadığını kontrol edin |

| ||

| Kararsız çekiş hızı | Traktörü kontrol edin ve onarın |

| ||

| Vakum tankının vakumu dalgalanıyor | Vakum pompasını ve boru hattını kontrol edin |

| ||

| 8 | Düzensiz iç duvar | Vida sıcaklığı çok yüksek | Vida sıcaklığını azaltın |

|

| Vida hızı çok hızlıdır ve eriyik kopmasına neden olur | Sim Hızı |

| ||

| 9 | Boru sarkması | Düzensiz duvar kalınlığı | 7 ile aynı |

|

| Burun çevresinde eşit olmayan sıcaklık | Isıtma bobinini kontrol edin |

| ||

| Gövde, boyutlandırma oluğu ve çekiş gücü aynı eksende değil | Bir eksene ayarlama |

| ||

| Her iki uçtaki soğutma delikleri düz bir çizgide değil | Bir eksene ayarlama |

| ||

| Soğutma tankı ağzından eşit olmayan su çıkışı | Memeyi ayarlayın ve değiştirin |

| ||

| 10 | Bölümdeki kabarcıklar | Malzeme yüksek nem | Nozulu kurutun veya değiştirin |

|

| Karışım sıcaklığı düşük ve su tahliye edilmiyor | Karıştırma sıcaklığını artırın |

| ||

| Egzoz deliği vakumu düşük veya boru hattı tıkalı | Vakum pompasını ve boru hattını kontrol edin |

| ||

| Gövde veya yatay kafanın sıcaklığı çok yüksek | Sıcaklığı azaltın |

| ||

| Karışık bileşenlerin zayıf termal stabilitesi | Formülü kontrol edin ve değiştirin |

| ||

| 11 | Borunun darbe dayanımı tam olarak nitelikli değil | Düşük işlem sıcaklığı | İşleme sıcaklığını artırın veya ACR işleme yardımını artırın |

|

| Orijinal kaplamanın kalitesiz olması | Ham maddeleri değiştirin |

| ||

| Düşük geri basınç | Proses koşullarını değiştirin | Kalıbın karşı basıncı düşükse ve proses ayarlanamıyorsa, kalıbın ancak tamiri yapılabilir. | ||

| Kötü formül | Formülü iyileştir |

| ||

| Yüksek işlem sıcaklığı (plastikleşme, aşırı veya ayrışma) | Aşağı Wenqian |

| ||

| CPE darbe modifikasyonunu kullanırken, vida hızı çok hızlıdır ve kesme hızı çok yüksektir, böylece CPE eşit olmayan bir şekilde dağılır ve yığılmış durumdadır, bu da darbe direncini azaltır. | Vidalı manşet hızını azaltın | Vida hızının düşürülmesi üretim kapasitesini azaltacaktır. Etki değiştirici için en iyi çözüm olarak ACR'ye geçin. ACR sıcaklığı ve kayma hızı iyi bir uyarlanabilirliğe sahiptir. | ||

| 11 | Borunun darbe dayanımı tam olarak nitelikli değil | Düşük işlem sıcaklığı | İşleme sıcaklığını artırın veya ACR işleme yardımını artırın |

|

| Orijinal kaplamanın kalitesiz olması | Ham maddeleri değiştirin |

| ||

| Düşük geri basınç | Proses koşullarını değiştirin | Kalıbın karşı basıncı düşükse ve proses ayarlanamıyorsa, kalıbın ancak tamiri yapılabilir. | ||

| Kötü formül | Formülü iyileştir |

| ||

| Yüksek işlem sıcaklığı (plastikleşme, aşırı veya ayrışma) | Sıcaklığı azaltın |

| ||

| CPE darbe modifikasyonunu kullanırken, çubuğun hızı çok hızlıdır ve kesme hızı çok yüksektir, böylece CPE eşit olmayan bir şekilde dağılır ve yığılmış durumdadır ve darbe direnci azalır. | Vida hızını azaltın | Vida hızının düşürülmesi üretim kapasitesini azaltacaktır. Etki değiştirici için en iyi çözüm olarak ACR'ye geçin. ACR sıcaklığa ve kayma hızına iyi uyum sağlar. | ||

| Soğutma suyu sıcaklığı çok düşük (çoğunlukla kışın), ani soğuma nedeniyle aşırı iç gerilim | Soğutma suyu sıcaklığını ayarlayın |

| ||

| Zayıf egzoz, boruda gözeneklere neden oluyor | Egzoz deliğinin vakum derecesini ayarlayın ve tıkanıklık olduğunda ortadan kaldırın |

| ||

| Arızalı parçacıklar boru cidarında mikro çatlaklar oluşturarak borunun darbe dayanımını azaltır. | Yavaşlayan parçacıklar yabancı maddelerden, topaklaşmış CaCO3'ten, kaydırıcı maddeden, plastikleştirilmemiş PVC parçacıklarından vb. gelebilir, belirli nedenlere göre kuru karışımın elenmesi gibi önlemler alın. | Arızalı parçacıklar, daha büyük olan ve malzemeyi etkileyen parçacıkları ifade eder. Arızalı parçacıklar aynı zamanda boru hidrolik testini de geçersiz kılacaktır. | ||

| 12 | Boru basınç testi uygun değil | Zayıf plastikleşme ve azaltılmış çekme mukavemeti | İşleme yardımcılarının sayısını artırın veya artırın |

|

| PVC reçinenin kalitesi iyi değil, poli içeriği düşük, moleküler ağırlık dağılımı çok geniş veya moleküler yapı sıkıştı | PVC'yi değiştirin |

| ||

| Değiştiricinin çekme mukavemeti düşüktür, bu da borunun çekme mukavemetini azaltır. | Darbe arttırıcıyı daha yüksek çekme dayanımına sahip bir ürünle değiştirin. ACR ve CPE için borunun çekme mukavemeti üzerindeki etki çok daha küçüktür. |

| ||

| Madde 11'deki faktörler aynı zamanda borunun çekme mukavemetinin düşük olmasına neden olacak ve bu da hidrolik testi niteliksiz hale getirecektir. |

|

| ||

| 13 | Diklorometan daldırma testi nitelikli değil | Kötü plastikleşme | İşleme sıcaklığını artırın veya ACR işleme yardımını artırın | Kalsiyum karbonat ve karbon siyahı gibi yüksek dolgu bileşenlerine sahip formüller için, işleme sıcaklığını artırarak plastikleşme derecesini arttırmak genellikle zordur. Şu anda ACR işleme yardımcılarının eklenmesi gerekmektedir. |

| 14 | Niteliksiz uzunlamasına geri çekilme oranı | CPE gibi elastik kauçuk gövde gibi yüksek dirençli maddelerin bileşimi çok yüksektir | Formüldeki geri kazanım oranı çok yüksek olan bileşenleri değiştirin |

|

| Ekstrüzyon hızı indeks hızıyla eşleşmiyor ve çekiş hızı çok hızlı | Çekiş hızını azaltın |

| ||

| Zayıf soğutma | Soğutma suyunun sıcaklığını azaltın veya soğutma suyu miktarını artırın |

| ||

| Kafa sıcaklığı çok yüksek | Sıcaklığı azaltın |

|

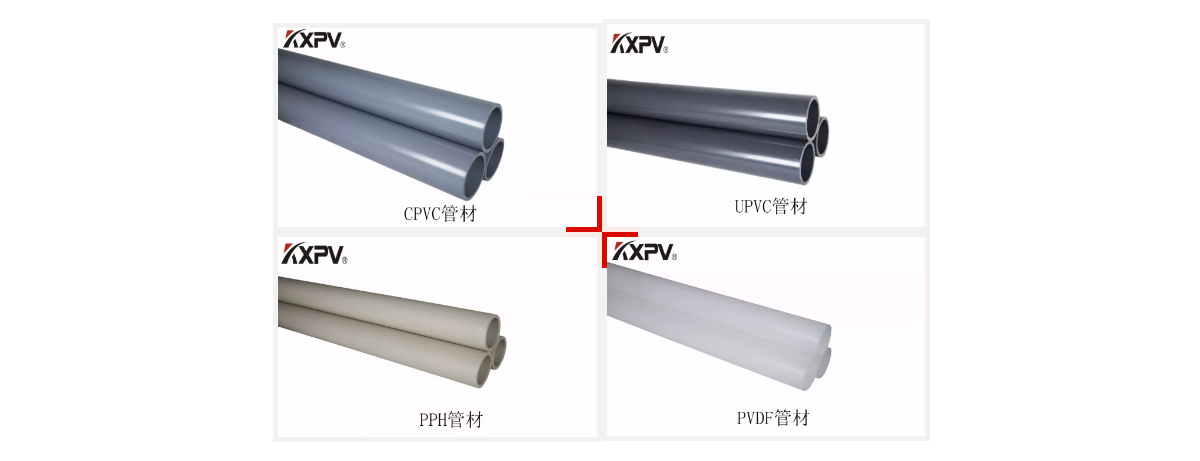

Ürünler Gösterisi